Wie is KROHNE?

Hoewel de productielocaties van de KROHNE Group volledig gedigitaliseerd zijn, bevonden alle gegevens zich tot voor kort in afzonderlijke silo's. Omdat al deze systemen niet konden worden gesynchroniseerd, was het voor de fabrikant van industriële instrumentatie niet mogelijk om een overzicht van de gegevens en realtime informatie te krijgen. Na twee jaar zoeken op de markt naar de juiste partner, kwam KROHNE uiteindelijk terecht bij Ometa: "Zij bouwden een booking.com voor de industrie."

De KROHNE Group ontwerpt en produceert hoogtechnologische industriële procesmeetinstrumenten. De oplossingen worden in vele sectoren op de markt gebracht, van olie- en gaswinning tot waterzuivering of de voedingsindustrie.

Manager Operaties Leon de Borgie: "De volledige productontwikkeling vindt plaats in R&D-centra in de zogenaamde 'lead factories' van de KROHNE Group in Nederland, Frankrijk, het Verenigd Koninkrijk, Zweden en Duitsland." Daarnaast heeft de KROHNE Group wereldwijd 12 productielocaties, waaronder in China, de Verenigde Staten en Rusland. Zij produceren de producten die in de lead factories zijn ontwikkeld.

Geen overzicht of realtime informatie

Leon de Borgie: "Elke KROHNE vestiging is volledig gedigitaliseerd. We houden gegevens bij in onze systemen en databases voor elk product dat van de productielijn rolt. Tot voor kort konden deze systemen echter niet met elkaar communiceren. Als een klant bijvoorbeeld informeerde naar de status van zijn bestelling, moest onze vertegenwoordiger soms vier of vijf verschillende collega's contacteren om die bestelling te volgen. Hetzelfde verhaal wanneer er een wijziging of update moest worden aangebracht aan een product na de bestelling."

Lang verhaal kort: niemand had een overzicht in vogelvlucht en de teams werden soms ingehaald door onverwachte gebeurtenissen. Leon de Borgie: "Onze medewerkers konden niet vertrouwen op realtime informatie voor hun werk. Dit kwam doordat we stukjes informatie uit elk afzonderlijk systeem moesten halen en de gegevens vervolgens moesten gebruiken om een complexe legpuzzel in elkaar te zetten. We moesten dringend af van deze verouderde werkwijze om onze locaties klaar te maken voor de toekomst en de onderlinge informatie-uitwisseling te stroomlijnen."

Geplande situatie vs. werkelijke situatie

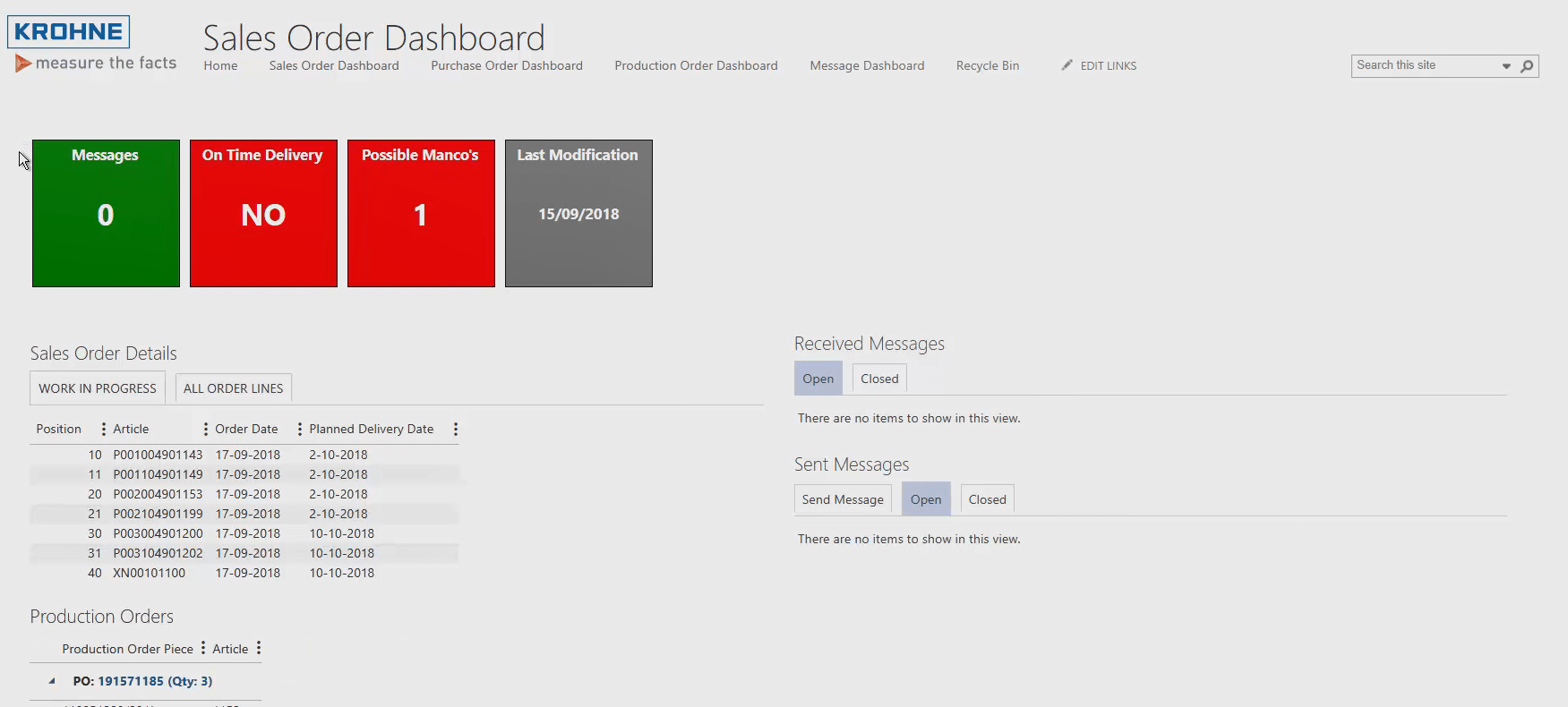

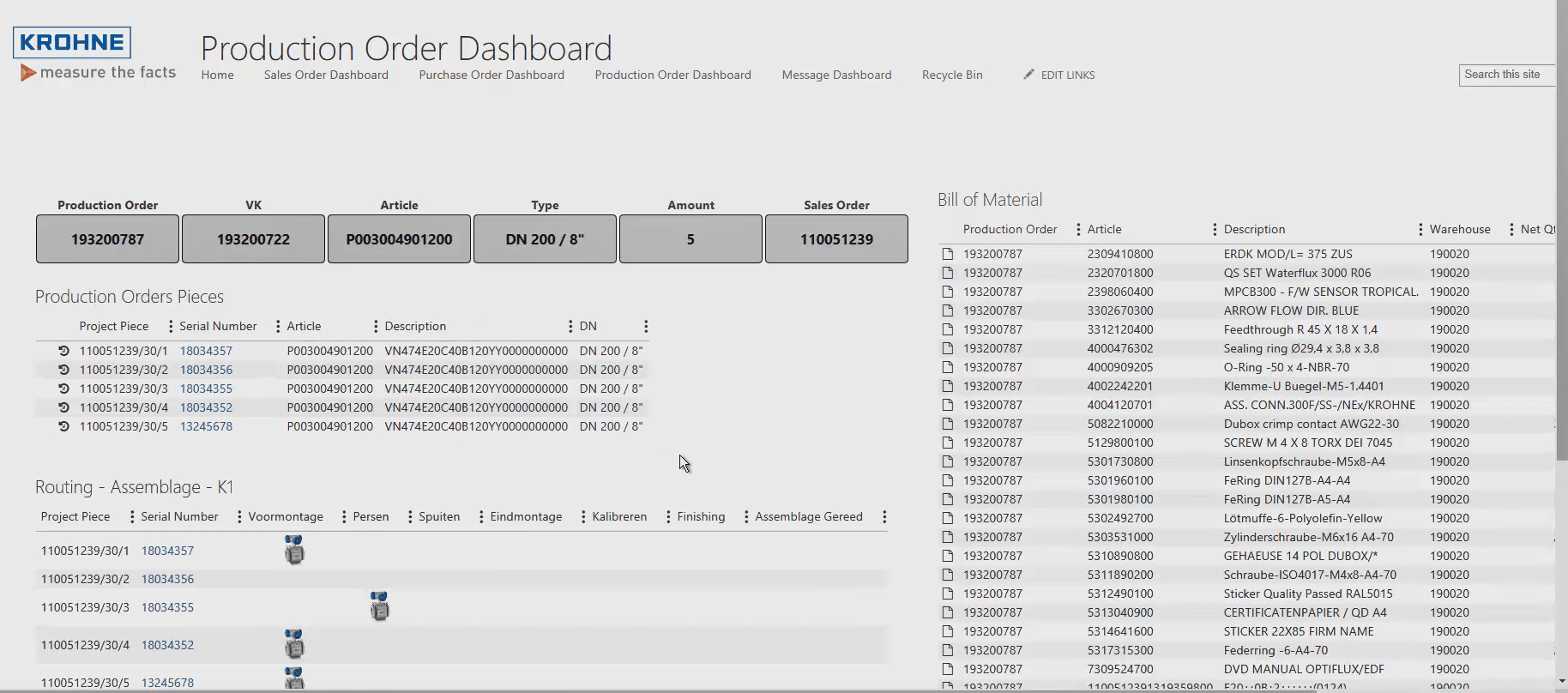

Dankzij grafische weergaven kunt u de productiestatus traceren tot op het niveau van één productieonderdeel. We beschouwen elk individueel product ('stuk' of 'onderdeel') als een case. Elke case bevat alle gekoppelde verkoopordergegevens, productieordergegevens, tekeningen, kwaliteitsinformatie, leveranciersgegevens, enzovoort. Al deze informatie komt uit verschillende onderliggende systemen en wordt samengebracht in één digitaal overzicht.

Geïntegreerde portalen geven KROHNE een duidelijk inzicht in de geplande situatie. Het platform stelt het bedrijf in staat om deze realtime te vergelijken met de werkelijke situatie aan de productielijn. Dit geeft KROHNE de mogelijkheid om direct in te grijpen zodra de planning van een order in gevaar komt. Om dit platform te creëren zijn geen systemen of applicaties vervangen. Het is dankzij de combinatie van de actieve systemen (data) en de juiste mensen (beslissingen) dat de verbetering is gewaarborgd.

Wanneer er een probleem wordt vastgesteld in het productieproces en de planning mogelijks wordt beïnvloed, wordt er automatisch een signaal verzonden door de hele keten van belanghebbenden. Dankzij het platform zien alle betrokkenen dezelfde versie van de waarheid. Dit heeft een enorme waarde. De operator krijgt een waarschuwing voor de getroffen productieorders, de verkooporganisatie wordt op de hoogte gebracht van de gekoppelde verkooporders en in de toekomst zal zelfs de klant direct worden uitgenodigd op het platform om de situatie in realtime te bespreken. Deze manier van transparante samenwerking biedt de mogelijkheid om te bespreken of er alternatieve goederen besteld moeten worden, om deelleveringen te doen of om de planning aan te passen.

Efficiënte samenwerking tussen alle belanghebbenden

Met andere woorden, de hele keten wordt aangestuurd op basis van gebeurtenissen. Op basis van gegevens in het ERP-systeem kan de prioriteit van de orders in de wachtrij in realtime worden gepland of aangepast. Hierdoor kan KROHNE op elk moment de levertijd, voorraadbeschikbaarheid, uitbesteding en eventuele niet-bevestigingen valideren. Elke verandering in de keten kan dan onmiddellijk de prioriteiten in de productiefaciliteit beïnvloeden en een reden zijn om de verkooporganisatie en de klant te informeren.

Dankzij deze nieuwe manier van werken kan KROHNE efficiënter samenwerken met haar leveranciers en klanten. Hierdoor kunnen zij in elke situatie direct handelen zonder gebruik te maken van e-mails, telefoontjes en het zoeken naar informatie die via verschillende informatie-eilanden wordt verspreid.

De communicatiesnelheid is enorm toegenomen omdat alle belanghebbenden op hetzelfde platform naar dezelfde informatie kijken. Vanaf de werkvloer tot op klantniveau werkt iedereen met één realtime versie van de waarheid. Het doel van KROHNE is om de doorlooptijden en het productieproces met maar liefst 40% te verbeteren dankzij het huidige digitaliseringsproject. Bovendien verwacht KROHNE dankzij de horizontale integratie in de keten een sterke impuls te geven aan de relatie met haar leveranciers en klanten.

Ometa biedt de beste oplossing

De KROHNE Group heeft twee jaar lang de markt afgezocht naar een potentiële partner. Leon de Borgie: "Telkens wanneer potentiële leveranciers hun proof of concept presenteerden, stuitten we op dezelfde problemen: ofwel was er veel maatwerk nodig om het platform af te stemmen op de productielocaties, ofwel stelde de leverancier een oplossing voor met horizontale of busintegratie van onze bestaande systemen, met een hoog risico op synchronisatie- en communicatieproblemen."

"Ometa daarentegen kwam met een verticale integratieoplossing. Hun plan was om één enkele interface te creëren boven onze bestaande applicaties en databases. Gegevens uit alle onderliggende systemen zouden terechtkomen in één digitaal dashboard dat toegankelijk zou zijn voor alle relevante afdelingen."

Een 'Booking.com' voor de productiesite

Het resultaat: de mogelijkheid om elk product in het systeem met één druk op de knop te traceren. Bovendien zou de oplossing medewerkers in staat stellen snel en efficiënt in te grijpen om problemen tijdens de productie op te lossen, en dat rechtstreeks via één enkele digitale werkplek. De KROHNE Group zag duidelijk de voordelen in van de voorgestelde verticale integratie en besloot met Ometa in zee te gaan.

Leon de Borgie: "Je kunt het vergelijken met booking.com: niet alleen kun je realtime de beschikbaarheid van kamers controleren, je kunt ook direct de hotelkamer van je keuze boeken. Ometa heeft eigenlijk een soort booking.com voor de branche gebouwd."

De interface wordt momenteel uitgerold in de Europese loodfabrieken en in een tweede fase zullen de andere productielocaties aan de beurt komen. Hoewel de Nederlandse loodfabriek als eerste van start ging, is de implementatie in het Verenigd Koninkrijk al verder gevorderd. De bestaande Nederlandse databasestructuren zijn de oorzaak van de vertraging.

Een deskundig team met uitgebreide ervaring

Leon de Borgie: "We hadden maar liefst 50.000 verschillende routings in ons ERP-systeem voor 20 verschillende producten." Een onverwacht probleem dat een rem zette op de implementatie. Toch is het KROHNE-team, in samenwerking met de Ometa-experts, momenteel bezig dit specifieke kluwen te ontwarren. Leon de Borgie: "Je merkt aan de doortastende aanpak van de teamleden dat ze geen groentjes zijn in deze situatie. Met meer dan 20 jaar ervaring in het leveren van oplossingen aan productiebedrijven zijn ze goed bekend met alle mogelijke obstakels.

Kortom, Ometa is voor de KROHNE Group de ideale sparringpartner. Leon de Borgie: "Omdat de uitrol nog in volle gang is, is het nog veel te vroeg om de ROI te meten. Eén ding is echter zeker: we bouwen samen aan een lean bedrijf."

De basis voor een slimme fabriek

Het huidige project zorgt ervoor dat KROHNE nog sneller en efficiënter wordt. Maar het bedrijf bereidt zich nu al voor op de toekomst. Dit betekent dat KROHNE haar fabriek ook slimmer wil maken. De One-Piece-Flow opvolging is een eerste stap naar de digitale schaduw van het productiestuk. In de digitale schaduw kan naast logistieke gegevens en productiegegevens ook procesinformatie worden toegevoegd. De digitale schaduw of de digitale representatie van het stuk vormt de basis om te groeien naar een Smart Factory.