Qui est KROHNE ?

Bien que les sites de production du groupe KROHNE soient entièrement numérisés, toutes les données étaient jusqu'à récemment confinées dans des silos séparés. Comme tous ces systèmes ne pouvaient pas être synchronisés, il n'était pas possible pour le fabricant d'instrumentation industrielle d'avoir une vue d'ensemble des données et des informations en temps réel. Après avoir passé deux ans à parcourir le marché à la recherche du bon partenaire, le groupe a finalement trouvé Ometa : "Ils ont construit un booking.com pour l'industrie".

Le groupe KROHNE conçoit et fabrique des instruments de mesure de processus industriels de haute technologie. Les solutions sont commercialisées dans de nombreux secteurs, de l'extraction du pétrole et du gaz à la purification de l'eau en passant par l'industrie alimentaire.

Directeur des opérations Leon de Borgie: L'ensemble du développement des produits a lieu dans des centres de R&D situés dans les usines du groupe, dites "lead factories", aux Pays-Bas, en France, au Royaume-Uni, en Suède et en Allemagne." En outre, le groupe dispose de 12 sites de production dans le monde, notamment en Chine, aux États-Unis et en Russie. Ils fabriquent les produits développés dans les usines pilotes.

Pas de vue d'ensemble ni d'informations en temps réel

Leon de Borgie : "Chaque site KROHNE est entièrement numérisé. Nous conservons des données dans nos systèmes et nos bases de données pour chaque produit qui sort de la chaîne de production. Cependant, jusqu'à récemment, ces systèmes ne pouvaient pas communiquer entre eux. Par exemple, si un client s'enquiert de l'état de sa commande, notre représentant commercial peut être amené à contacter quatre ou cinq collègues différents pour suivre cette commande. Il en allait de même lorsqu'il fallait modifier ou mettre à jour un produit après l'avoir commandé".

En bref, personne n'avait de vue d'ensemble et les équipes étaient parfois dépassées par les événements. Leon de Borgie : "Nos employés ne pouvaient pas compter sur des informations en temps réel pour leur travail. En effet, nous devions extraire des bribes d'informations de chaque système et les utiliser ensuite pour reconstituer un puzzle complexe. Nous devions d'urgence nous débarrasser de cette méthode de travail obsolète pour préparer nos sites à l'avenir et rationaliser l'échange d'informations entre eux."

Situation prévue vs situation réelle

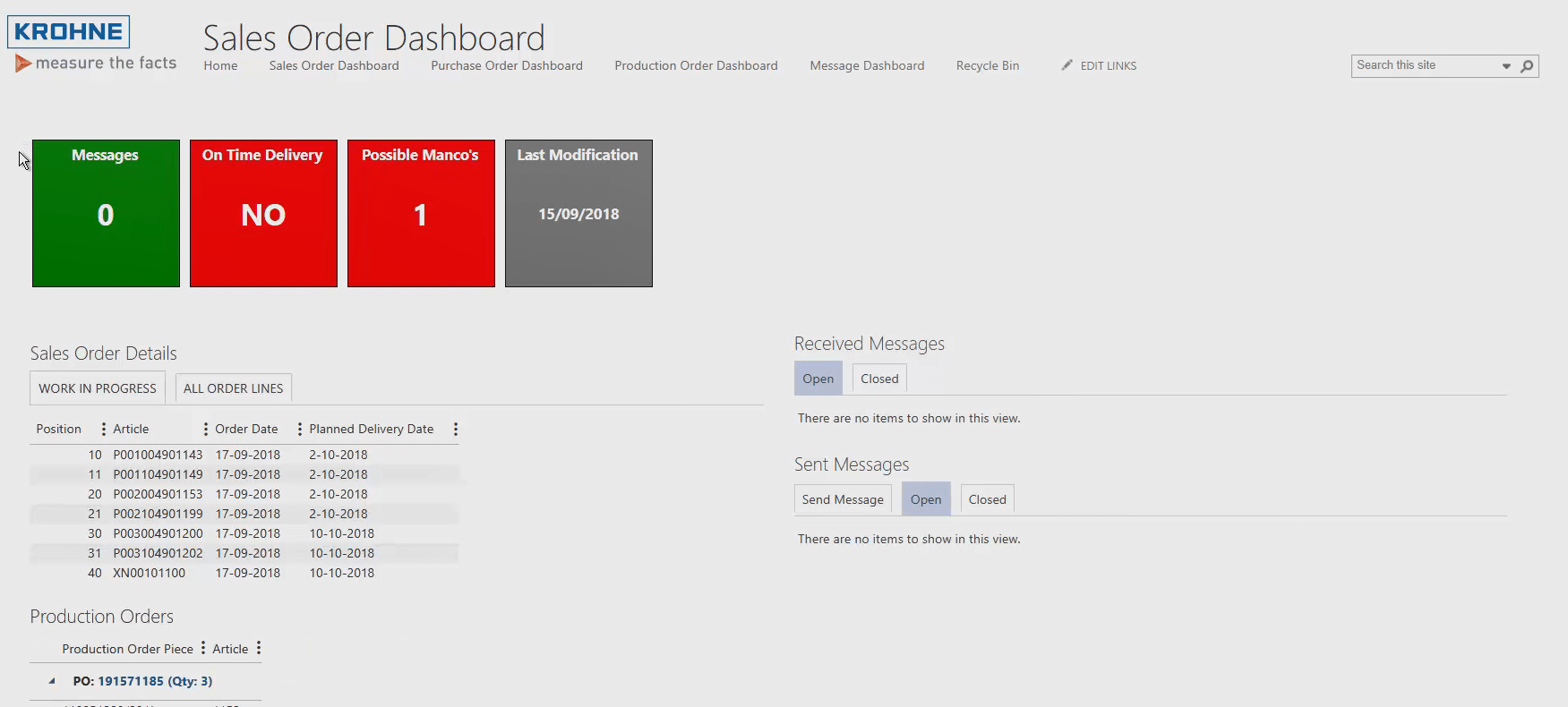

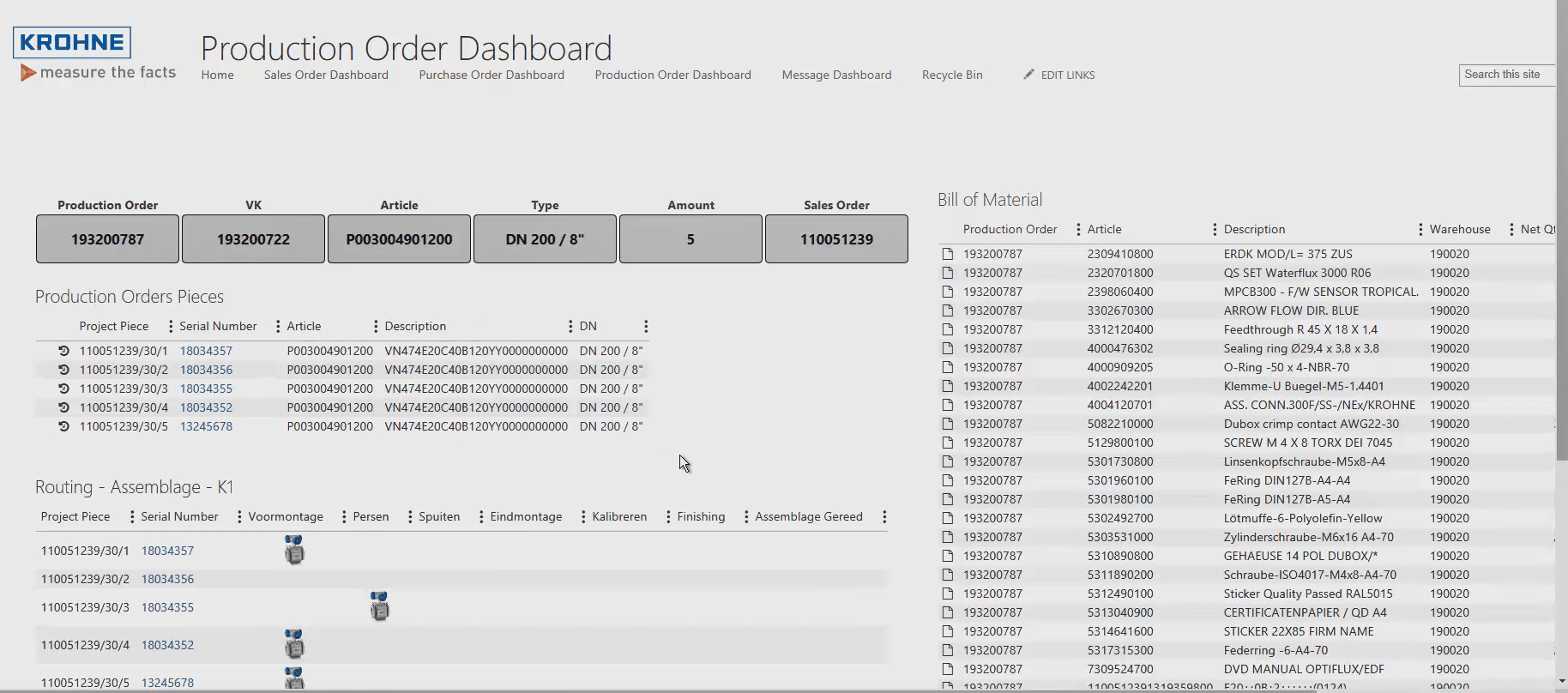

Grâce à des affichages graphiques, vous pouvez suivre l'état de la production jusqu'au niveau de la pièce unique. Nous considérons chaque produit individuel ("pièce" ou "élément") comme un cas. Chaque cas contient toutes les données liées aux commandes de vente, aux commandes de production, aux dessins, aux informations sur la qualité, aux détails des fournisseurs, etc. Toutes ces informations proviennent de différents systèmes sous-jacents et sont rassemblées dans une vue d'ensemble numérique.

Les portails intégrés permettent à Krohne d'avoir une vision claire de la situation prévue. La plate-forme permet à l'entreprise de comparer cette situation en temps réel avec la situation réelle sur la ligne de production. Krohne a ainsi la possibilité d'intervenir immédiatement dès que la planification d'une commande est menacée. Pour créer cette plateforme, aucun système ou application n'a été remplacé. C'est grâce à la combinaison des systèmes actifs (données) et des bonnes personnes (décisions) que l'amélioration est assurée.

Lorsqu'un problème est identifié dans le processus de production et que la planification risque d'être affectée, un signal est automatiquement envoyé à l'ensemble de la chaîne des parties prenantes. Grâce à la plateforme, toutes les personnes concernées ont accès à la même version de la vérité. Cela représente une valeur considérable. L'opérateur reçoit un avertissement pour les ordres de production concernés, l'organisation commerciale est informée des commandes liées et, à l'avenir, même le client sera directement invité sur la plateforme pour discuter de la situation en temps réel. Ce mode de collaboration transparent offre la possibilité de discuter de l'opportunité de commander d'autres marchandises, d'effectuer des livraisons partielles ou de modifier la planification.

Collaboration efficace entre toutes les parties prenantes

En d'autres termes, l'ensemble de la chaîne est contrôlé en fonction des événements. Sur la base des données du système ERP, la priorité des commandes dans la file d'attente peut être planifiée ou ajustée en temps réel. Krohne peut ainsi valider à tout moment le délai de livraison, la disponibilité des stocks, l'externalisation et les éventuelles non-confirmations. Chaque changement dans la chaîne peut alors immédiatement influencer les priorités dans l'usine de production et devenir une raison d'informer l'organisation des ventes et le client.

Grâce à cette nouvelle méthode de travail, Krohne peut coopérer plus efficacement avec ses fournisseurs et ses clients. Cela leur permet d'agir immédiatement dans n'importe quelle situation sans avoir recours aux courriels, aux appels téléphoniques et à la recherche d'informations distribuées via plusieurs îlots d'information.

La vitesse de communication a énormément augmenté parce que toutes les parties prenantes consultent les mêmes informations sur la même plateforme. De l'atelier au client, tout le monde travaille avec une seule version en temps réel de la vérité. L'objectif de Krohne est d'améliorer les temps de passage et le processus de production jusqu'à 40% grâce au projet de numérisation en cours. En outre, grâce à l'intégration horizontale dans la chaîne, Krohne espère donner une forte impulsion aux relations avec ses fournisseurs et ses clients.

Ometa offre la meilleure solution

Le groupe KROHNE a passé deux ans à parcourir le marché à la recherche d'un partenaire potentiel. Leon de Borgie : "Chaque fois que les fournisseurs potentiels présentaient leur preuve de concept, nous étions confrontés aux mêmes problèmes : soit une personnalisation importante était nécessaire pour aligner la plate-forme sur les sites de production, soit le fournisseur avait proposé une solution impliquant l'intégration horizontale ou par bus de nos systèmes existants, avec un risque élevé de problèmes de synchronisation et de communication."

"Ometa, en revanche, a proposé une solution d'intégration verticale. Leur plan consistait à créer une interface unique au-dessus de nos applications et bases de données existantes. Les données de tous les systèmes sous-jacents se retrouveraient dans un tableau de bord numérique accessible à tous les départements concernés."

Un "Booking.com" pour le site de production

Résultat : la possibilité de suivre et de tracer chaque produit dans le système d'une simple pression sur un bouton. En outre, la solution permettrait aux employés d'intervenir rapidement et efficacement pour résoudre les problèmes au cours de la production, et ce directement par le biais d'un lieu de travail numérique unique. Le Groupe KROHNE a définitivement vu le mérite de l'intégration verticale proposée et a décidé de s'associer à Ometa.

Leon de Borgie : "Vous pouvez le comparer à booking.com : il vous permet non seulement de vérifier la disponibilité des chambres en temps réel, mais aussi de réserver directement la chambre d'hôtel de votre choix. Ometa a en fait construit une sorte de booking.com pour l'industrie".

L'interface est actuellement déployée dans les principales usines européennes, et les autres sites de production suivront dans un deuxième temps. Bien que l'usine néerlandaise ait été la première à démarrer, la mise en œuvre a déjà progressé au Royaume-Uni. Les structures de base de données néerlandaises existantes sont à l'origine du retard.

Une équipe d'experts dotée d'une grande expérience

Leon de Borgie : "Nous avions pas moins de 50 000 itinéraires différents dans notre système ERP pour 20 produits différents". Un problème inattendu qui a freiné la mise en œuvre. Pourtant, en collaboration avec les experts d'Ometa, l'équipe de KROHNE est en train de démêler cet écheveau. Leon de Borgie : "L'approche résolue des membres de l'équipe montre qu'ils ne sont pas novices en la matière. Avec plus de 20 ans d'expérience dans la fourniture de solutions aux entreprises de production, ils connaissent bien tous les obstacles possibles.

En bref, pour le Groupe KROHNE, Ometa est le sparring-partner idéal. Leon de Borgie : "Comme le déploiement bat son plein, il est encore trop tôt pour mesurer le retour sur investissement. Une chose est sûre, cependant : nous construisons ensemble une entreprise allégée.

Les bases d'une usine intelligente

Le projet actuel permet à Krohne de devenir encore plus rapide et plus efficace. Mais l'entreprise se prépare déjà pour l'avenir. Cela signifie que Krohne souhaite également rendre son usine plus intelligente. Le suivi du One-Piece-Flow est un premier pas vers l'ombre numérique de la pièce de production. Dans l'ombre numérique, des informations sur le processus peuvent être ajoutées aux données logistiques et aux données de production. L'ombre numérique ou la représentation numérique de la pièce constitue la base de l'évolution vers une usine intelligente.