Wer ist KROHNE?

Obwohl die Produktionsstätten der KROHNE-Gruppe vollständig digitalisiert sind, befanden sich bis vor kurzem alle Daten in separaten Silos. Da all diese Systeme nicht synchronisiert werden konnten, war es für den Hersteller von Industrieinstrumenten nicht möglich, einen Überblick über die Daten und Echtzeitinformationen zu erhalten. Nach zwei Jahren der Suche nach dem richtigen Partner fand die Gruppe schließlich Ometa: "Sie haben ein booking.com für die Industrie gebaut."

Die KROHNE-Gruppe entwickelt und fertigt Hightech-Geräte für die industrielle Prozessmesstechnik. Die Lösungen werden in vielen Sektoren vermarktet, von der Öl- und Gasförderung bis zur Wasseraufbereitung oder der Lebensmittelindustrie.

Betriebsleiter Leon de Borgie: "Die gesamte Produktentwicklung findet in Forschungs- und Entwicklungszentren statt, die sich in den so genannten Lead-Fabriken der Gruppe in den Niederlanden, Frankreich, dem Vereinigten Königreich, Schweden und Deutschland befinden." Darüber hinaus verfügt die Gruppe weltweit über 12 Produktionsstandorte, unter anderem in China, den Vereinigten Staaten und Russland. Dort werden die in den Lead-Fabriken entwickelten Produkte hergestellt.

Keine Übersicht oder Echtzeitinformationen

Leon de Borgie: "Jeder Standort von KROHNE ist vollständig digitalisiert. Wir speichern in unseren Systemen und Datenbanken Daten für jedes Produkt, das die Produktionslinie verlässt. Bis vor kurzem konnten diese Systeme jedoch nicht miteinander kommunizieren. Wenn sich beispielsweise ein Kunde nach dem Status seiner Bestellung erkundigte, musste unser Vertriebsmitarbeiter unter Umständen vier oder fünf verschiedene Kollegen kontaktieren, um diese Bestellung zu verfolgen. Das Gleiche gilt, wenn ein Produkt nach der Bestellung geändert oder aktualisiert werden musste."

Langer Rede kurzer Sinn: Niemand hatte einen Überblick aus der Vogelperspektive und die Teams wurden manchmal von den Ereignissen überholt. Leon de Borgie: "Unsere Mitarbeiter konnten sich bei ihrer Arbeit nicht auf Echtzeitinformationen verlassen. Das lag daran, dass wir die Informationen aus jedem einzelnen System extrahieren und dann aus den Daten ein komplexes Puzzle zusammensetzen mussten. Wir mussten uns dringend von dieser veralteten Arbeitsmethode befreien, um unsere Standorte zukunftsfähig zu machen und den Informationsaustausch zwischen ihnen zu optimieren."

Geplante Situation vs. tatsächliche Situation

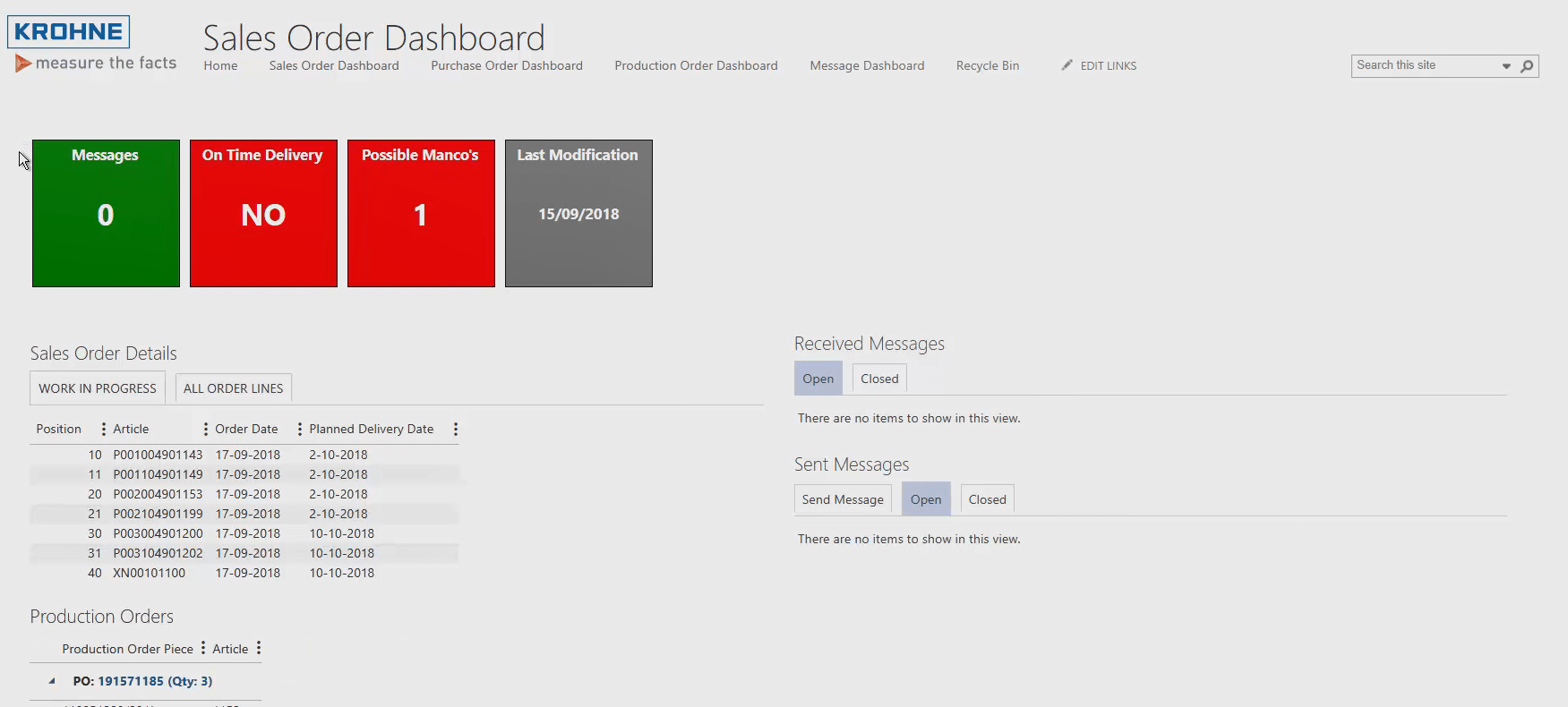

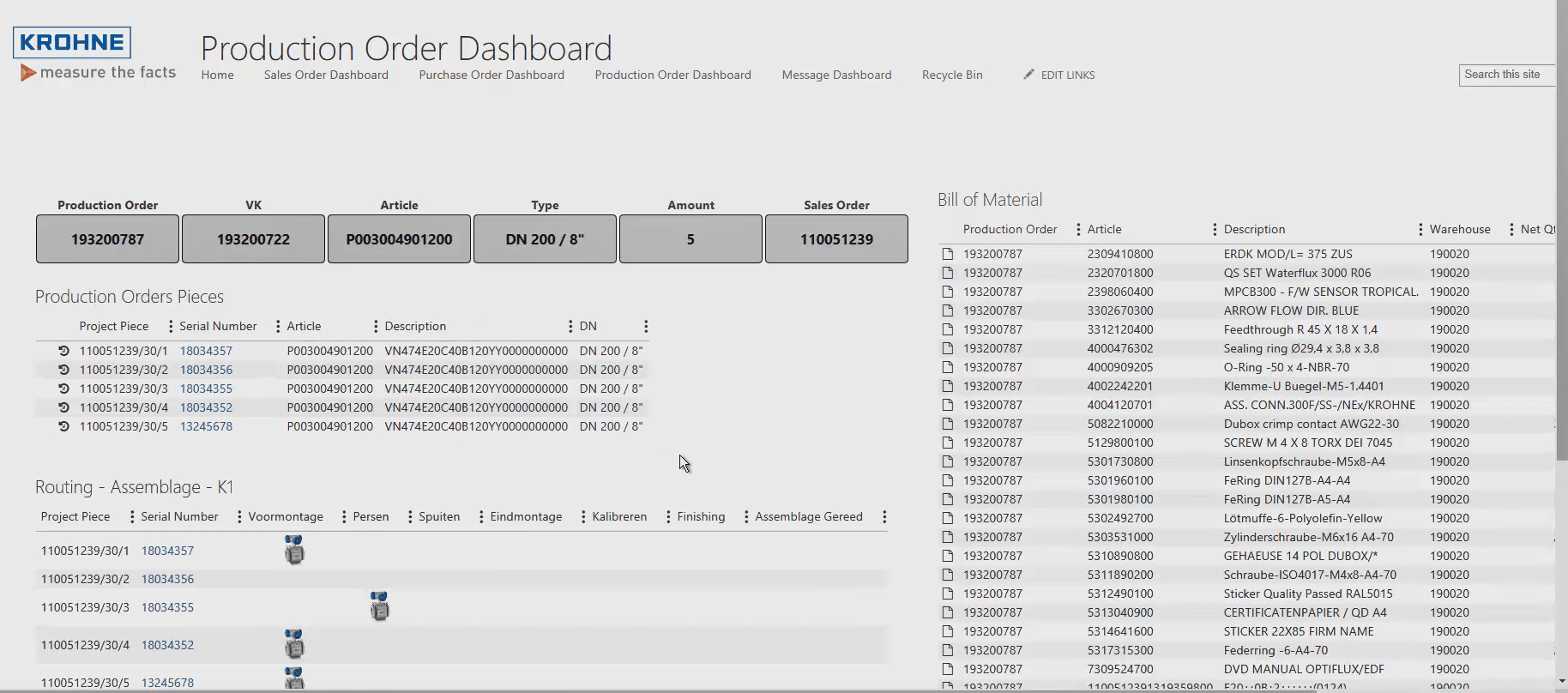

Dank der grafischen Darstellungen können Sie den Produktionsstatus bis auf die Ebene des einzelnen Produktionsteils verfolgen. Wir betrachten jedes einzelne Produkt ("Stück" oder "Teil") als einen Fall. Jeder Fall enthält alle verknüpften Kundenauftragsdaten, Produktionsauftragsdaten, Zeichnungen, Qualitätsinformationen, Lieferantendetails und so weiter. All diese Informationen stammen aus verschiedenen zugrunde liegenden Systemen und werden in einer digitalen Übersicht zusammengeführt.

Integrierte Portale geben Krohne einen klaren Einblick in die geplante Situation. Die Plattform ermöglicht es dem Unternehmen, diese in Echtzeit mit der tatsächlichen Situation an der Produktionslinie zu vergleichen. Dies gibt Krohne die Möglichkeit, sofort einzugreifen, sobald die Planung eines Auftrags in Gefahr ist. Um diese Plattform zu schaffen, wurden keine Systeme oder Anwendungen ersetzt. Es ist die Kombination aus aktiven Systemen (Daten) und den richtigen Menschen (Entscheidungen), die die Verbesserung gewährleistet.

Wenn ein Problem im Produktionsprozess festgestellt wird und die Planung davon betroffen sein könnte, wird automatisch ein Signal an die gesamte Stakeholderkette gesendet. Dank der Plattform sehen alle Beteiligten die gleiche Version der Wahrheit. Dies hat einen enormen Wert. Der Betreiber erhält eine Warnung für die betroffenen Produktionsaufträge, die Vertriebsorganisation wird über die damit verbundenen Kundenaufträge informiert und in Zukunft wird sogar der Kunde direkt auf die Plattform eingeladen, um die Situation in Echtzeit zu besprechen. Diese Art der transparenten Zusammenarbeit bietet die Möglichkeit zu diskutieren, ob alternative Waren bestellt, Teillieferungen durchgeführt oder die Planung geändert werden soll.

Effiziente Zusammenarbeit zwischen allen Beteiligten

Mit anderen Worten: Die gesamte Kette wird ereignisorientiert gesteuert. Anhand der Daten im ERP-System kann die Priorität der Aufträge in der Warteschlange in Echtzeit geplant oder angepasst werden. So kann Krohne jederzeit die Lieferzeit, die Lagerverfügbarkeit, die Auslagerung und mögliche Nichtbestätigungen überprüfen. Jede Änderung in der Kette kann dann sofort die Prioritäten in der Produktionsstätte beeinflussen und zum Anlass genommen werden, die Vertriebsorganisation und den Kunden zu informieren.

Dank dieser neuen Arbeitsweise kann Krohne effizienter mit seinen Lieferanten und Kunden zusammenarbeiten. So können sie in jeder Situation sofort handeln, ohne E-Mails, Telefonate und die Suche nach Informationen, die über mehrere Informationsinseln verteilt sind.

Die Geschwindigkeit der Kommunikation hat sich enorm erhöht, da alle Beteiligten dieselben Informationen auf derselben Plattform einsehen können. Von der Fertigung bis hin zum Kunden arbeiten alle mit einer einzigen Echtzeit-Version der Wahrheit. Das Ziel von Krohne ist es, die Durchlaufzeiten und den Produktionsprozess dank des laufenden Digitalisierungsprojekts um bis zu 40% zu verbessern. Darüber hinaus erwartet Krohne dank der horizontalen Integration in der Kette einen starken Impuls für die Beziehungen zu seinen Lieferanten und Kunden.

Ometa bietet die beste Lösung

Die KROHNE-Gruppe hat zwei Jahre lang den Markt nach einem potenziellen Partner durchforstet. Leon de Borgie: "Jedes Mal, wenn ein potenzieller Anbieter sein Konzept vorstellte, standen wir vor denselben Problemen: Entweder war ein hoher Anpassungsaufwand erforderlich, um die Plattform auf die Produktionsstandorte abzustimmen, oder der Anbieter hatte eine Lösung vorgeschlagen, die eine horizontale oder Bus-Integration unserer bestehenden Systeme vorsah, was ein hohes Risiko für Synchronisations- und Kommunikationsprobleme mit sich brachte."

"Ometa hingegen bot eine vertikale Integrationslösung an. Ihr Plan war es, eine einzige Schnittstelle über unsere bestehenden Anwendungen und Datenbanken zu schaffen. Die Daten aus allen zugrundeliegenden Systemen würden in einem digitalen Dashboard landen, das für alle relevanten Abteilungen zugänglich ist."

Ein "Booking.com" für den Produktionsstandort

Das Ergebnis: die Möglichkeit, jedes Produkt im System mit einem Knopfdruck zu verfolgen und zurückzuverfolgen. Darüber hinaus würde die Lösung es den Mitarbeitern ermöglichen, schnell und effizient einzugreifen, um Probleme während der Produktion zu lösen, und das direkt über einen einzigen digitalen Arbeitsplatz. Die KROHNE-Gruppe erkannte die Vorteile der vorgeschlagenen vertikalen Integration und entschied sich für eine Partnerschaft mit Ometa.

Leon de Borgie: "Sie können es mit booking.com vergleichen: Sie können nicht nur die Verfügbarkeit von Zimmern in Echtzeit prüfen, sondern auch direkt das Hotelzimmer Ihrer Wahl buchen. Ometa hat tatsächlich eine Art booking.com für die Branche geschaffen."

Die Schnittstelle wird derzeit in den europäischen Lead-Fabriken eingeführt, und die anderen Produktionsstandorte werden in einer zweiten Phase folgen. Obwohl die niederländische Lead Factory als erste begonnen hat, ist die Implementierung im Vereinigten Königreich bereits weiter fortgeschritten. Grund für die Verzögerung sind die bestehenden niederländischen Datenbankstrukturen.

Ein Expertenteam mit umfassender Erfahrung

Leon de Borgie: "Wir hatten nicht weniger als 50.000 verschiedene Arbeitspläne in unserem ERP-System für 20 verschiedene Produkte." Ein unerwartetes Problem, das die Implementierung gebremst hat. Doch in Zusammenarbeit mit den Ometa-Experten entwirrt das KROHNE-Team derzeit diesen besonderen Knoten. Leon de Borgie: "Man merkt den Teammitgliedern an, dass sie keine Neulinge in diesem Bereich sind. Mit mehr als 20 Jahren Erfahrung in der Bereitstellung von Lösungen für produzierende Unternehmen sind sie mit allen möglichen Hindernissen bestens vertraut.

Kurzum, für die KROHNE-Gruppe ist Ometa der ideale Sparringspartner. Leon de Borgie: "Da der Rollout noch in vollem Gange ist, ist es noch viel zu früh, den ROI zu messen. Eines ist jedoch sicher: Wir bauen gemeinsam ein Lean-Fabrik auf."

Die Grundlagen für eine intelligente Fabrik

Das aktuelle Projekt sorgt dafür, dass Krohne noch schneller und effizienter wird. Doch das Unternehmen bereitet sich bereits auf die Zukunft vor. Das bedeutet, dass Krohne auch seine Fabrik intelligenter machen will. Die One-Piece-Flow-Nachfolge ist ein erster Schritt in Richtung des digitalen Schattens des Produktionsstücks. Im digitalen Schatten können zusätzlich zu den Logistik- und Produktionsdaten auch Prozessinformationen hinzugefügt werden. Der digitale Schatten bzw. die digitale Darstellung des Stücks bildet die Grundlage, um zu einer Smart Factory zu wachsen.